[汽車之家 行業(yè)] “動力電池即將進入疊片工藝時代”,,說這話的人,是蜂巢能源總經(jīng)理楊紅新,。蜂巢能源脫胎于長城汽車動力電池事業(yè)部,,被稱為長城汽車董事長魏建軍的“二次創(chuàng)業(yè)”,,這家企業(yè)希望成為全球動力電池供應(yīng)商。兩天前,,蜂巢能源在長城哈弗技術(shù)中心舉辦了一場聲勢浩大的戰(zhàn)略及產(chǎn)品發(fā)布會,,這對于車企來講再尋常不過,但在電池圈還算少數(shù),。

電池疊片工藝是此次發(fā)布會的主角,,蜂巢能源堅定的認為,以疊片工藝為主導(dǎo)的新工藝,、新技術(shù),、新材料、新標準,,將引領(lǐng)動力電池進入一個新的時代,,他們把這個時代稱為“疊時代”。那么,,蜂巢能源如此推崇的疊片工藝究竟是什么,?有何優(yōu)勢和短板?為什么蜂巢能源認為,,疊片工藝是未來趨勢,?

60秒快速閱讀:

1、作為動力電池的兩大生產(chǎn)工藝,,疊片工藝受制于生產(chǎn)效率和質(zhì)量控制的因素,,目前還只在市場份額較小的軟包電池領(lǐng)域應(yīng)用,。

2、蜂巢能源稱,,通過生產(chǎn)設(shè)備的改進,,正在大幅提升疊片工藝生產(chǎn)效率,預(yù)計2023年可開發(fā)出單工位0.25秒/片的設(shè)備,,屆時將有望與卷繞效率持平,。

3、在電池性能層面,,蜂巢能源認為,,相同條件下,疊片工藝可以使電池能量密度提高5%,,循環(huán)壽命提高10%,,成本降低5%。從用戶的角度來看,,電池生產(chǎn)工藝的創(chuàng)新突破,,將有助于提升電動車的使用壽命和續(xù)航里程,從長遠來看,,也有助于車輛成本下降,。

4、疊片工藝既可以應(yīng)用方形電池上,,也可以應(yīng)用在軟包電池上,,目前還主要應(yīng)用于軟包領(lǐng)域。蜂巢能源認為,,從長遠來看,,方形電池更適合車載。但目前,,軟包和方形各有優(yōu)勢,,兩種技術(shù)路線還將長期博弈。

■ 疊片VS卷繞 效率是關(guān)鍵

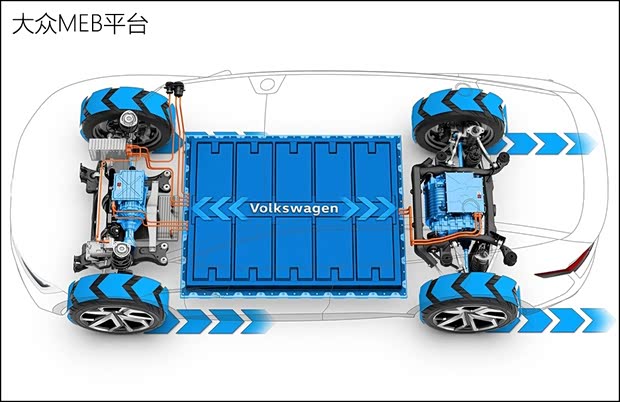

我們都知道,,動力電池主要有三種類型,,方形、圓柱和軟包,,而疊片和卷繞正是生產(chǎn)這些電池的兩種工藝,。從發(fā)展歷史來看,,卷繞工藝從消費類電池就開始應(yīng)用了,,經(jīng)歷了最初期的手動式卷繞機、更新后的迭代半自動卷繞機,、再到現(xiàn)在的全自動卷繞機,。在這過程中,,卷繞工藝生產(chǎn)效率大幅提升,成為電池領(lǐng)域主流工藝路線,。

也正是因為卷繞工藝更成熟,、生產(chǎn)效率更高,在消費類電池向動力電池發(fā)展的過程中,,也沿用了卷繞工藝,,成為當(dāng)前動力電池主流的生產(chǎn)工藝,廣泛應(yīng)用在方形電池和圓柱電池里,。疊片工藝則是伴隨著電動車發(fā)展逐漸發(fā)展起來的,,目前只在市場份額較小的軟包電池領(lǐng)域應(yīng)用。

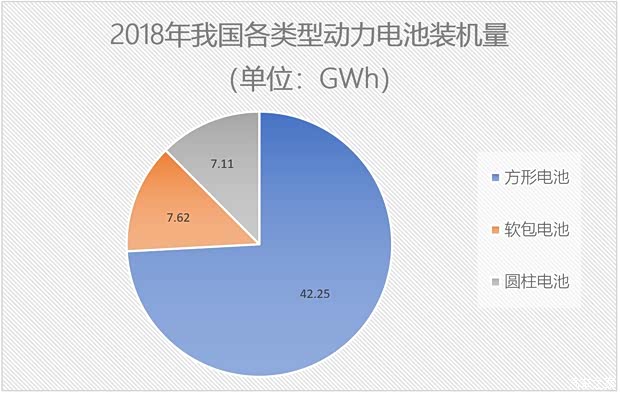

從動力電池裝機量來看,,2018年,,我們新能源汽車方形動力電池裝機總電量約42.25GWh,占整體總裝機電量的74.1%,;軟包動力電池裝機總量約7.62GWh,,占整體總裝機電量的13.4%;圓柱動力電池裝機總電量約7.11GWh,,占整體總裝機電量的12.5%,。由此可以粗略推算出,目前85%以上的動力電池采用的都是卷繞工藝,。

卷繞工藝受歡迎,,主要是生產(chǎn)效率帶來的成本優(yōu)勢。相比之下,,疊片工藝雖然在電池性能,、完全、空間利用率等方面都更具優(yōu)勢,,但由于疊片工藝生產(chǎn)設(shè)備的技術(shù)瓶頸難以突破,,使得疊片電池比卷繞電池存在生產(chǎn)效率低、工藝復(fù)雜度高,、品質(zhì)控制難度大,、設(shè)備占地面積大、單位瓦時投資比高等明顯劣勢,。

具體來看,,目前國內(nèi)疊片機行業(yè)效率普遍在單工位1-1.2秒/片,而只有效率提升到0.2秒/片左右時,,疊片工藝才可能與卷繞工藝成本相當(dāng),。另外,疊片工藝需要將每個極片進行兩次分切,一個電芯則涉及到數(shù)十次分切,,而卷繞工藝每個電芯只需要進行正負極各一次分切,。每次分切都存在極片的截面產(chǎn)生毛刺的風(fēng)險,這就增加了電池質(zhì)量控制的難度,。正是因為受制于這兩個主要的短板,,疊片工藝目前還遠沒有卷繞“受寵”。

■ 電池尺寸變長 疊片優(yōu)勢凸顯

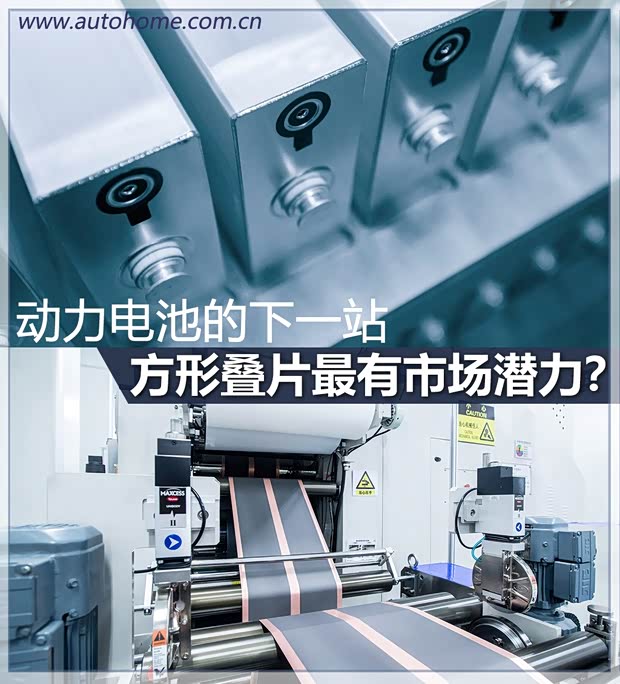

雖然疊片工藝有明顯的瓶頸,,但卻是未來動力電池發(fā)展的大勢所趨,。隨著新能源汽車的發(fā)展,企業(yè)已經(jīng)開始針對電動車開發(fā)底盤,,相比此前改款的燃油車底盤,,針對電動車專門開發(fā)的底盤,動力電池可以更規(guī)則的排布,,這一方面能有效利用空間,,另一方面也有助于電池安全防護。

目前,,最受業(yè)內(nèi)關(guān)注的電動車平臺就是大眾的MEB平臺,,從這一平臺來看,電池的模組和電芯尺寸都在變大,。業(yè)內(nèi)普遍認為,,大模組、大電芯是未來動力電池發(fā)展趨勢,。而目前大眾發(fā)布的VDA尺寸的電芯已經(jīng)到達卷繞電池的極限,,而基于MEB平臺的電芯尺寸,電芯長度大大增加,。隨著電池越來越長,,卷繞工藝將越來越難實現(xiàn)。

而從性能上來看,,疊片工藝也有明顯優(yōu)勢,。楊紅新介紹,相同條件下,,疊片工藝可以使電池能量密度提高5%,,循環(huán)壽命提高10%,成本降低5%,。

與此同時,,疊片工藝生產(chǎn)設(shè)備也有所突破。據(jù)蜂巢能源介紹,,目前已完成45度旋轉(zhuǎn)式高速疊片機的開發(fā)與導(dǎo)入,,疊片效率可達單工位0.6秒/片,。同時,蜂巢已完成單工位0.45秒/片的速度驗證與樣機的開發(fā)制作,,2023年預(yù)計可實現(xiàn)單工位0.25秒/片的疊片設(shè)備開發(fā)。

『蜂巢能源0.6秒高度疊片機』

楊紅新介紹,,蜂巢能源在常州金壇工廠的一期產(chǎn)線已提升至單工位0.6秒/片生產(chǎn)效率,,2020年的產(chǎn)能將達到4GWh;二期便可實現(xiàn)0.45秒高速疊片,,2022年達到8GWh產(chǎn)能,。而到2023年實現(xiàn)0.25秒的超高速疊片工藝,將有效解決疊片工藝的效率問題,,有望超越卷繞工藝效率,。

蜂巢能源工藝設(shè)備總監(jiān)金正賢告訴汽車之家,蜂巢能源的0.6秒高速疊片工藝生產(chǎn)設(shè)備是與國外設(shè)備供應(yīng)商合作生產(chǎn)的,,0.45秒的設(shè)備則是蜂巢能源獨自設(shè)計,,已申請相關(guān)專利10余項,未來將與兩家設(shè)備供應(yīng)商共同開發(fā),。

在解決生產(chǎn)效率的同時,,如何解決疊片工藝多次沖切帶來的產(chǎn)品質(zhì)量隱患?金正賢表示,,產(chǎn)品質(zhì)量主要是控制層面的問題,,蜂巢能源將對電芯生產(chǎn)線的在產(chǎn)線建設(shè)、環(huán)境控制,、制程關(guān)鍵產(chǎn)品參數(shù)控制,、制程工程能力控制、在線SPC管控等方面全面提升控制水平,。

『蜂巢能源電池測試實驗室』

■ 長期來看 方形疊片是趨勢

目前,,國內(nèi)做方殼疊片電池的企業(yè)并非蜂巢一家,青島力神動力電池有限公司在2018年實現(xiàn)了方形疊片電池的量產(chǎn),,單片位疊片效率在1.0秒/片左右,。但受制于疊片電池的生產(chǎn)效率低、技術(shù)及投資門檻較高等特點,,疊片電池技術(shù)還沒有大規(guī)模應(yīng)用在方形電池領(lǐng)域應(yīng)用,。

根據(jù)蜂巢調(diào)研,LG化學(xué),、三星SDI,、松下等國際電池巨頭都將疊片技術(shù)納入下一階段布局目標。這也給蜂巢能源一定信心,,楊紅新表示,,作為動力電池領(lǐng)域的“闖入者”,蜂巢能源沒有其他電池廠的產(chǎn)能、設(shè)備包袱,,可以直接從最適合未來趨勢的技術(shù)切入,。

除了圓柱電池受制于形狀限制較難采用疊片工藝生產(chǎn),軟包和方形都可以應(yīng)用疊片工藝,。那么問題就來了,,軟包疊片和方形疊片到底哪個更好?中國汽車動力電池產(chǎn)業(yè)創(chuàng)新聯(lián)盟副秘書長王子冬告訴汽車之家,,從長期來看,,方形電池更適合車載。

他解釋道,,方形電池殼體多為鋁合金,、不銹鋼等材料,對電芯的保護作用優(yōu)于軟包電池,。除此之外,,方形電池還有電池內(nèi)阻小、壽命長,、空間利用率高,,以及成組后的能量密度下降小等優(yōu)點。

但軟包電池也有可取的優(yōu)點,,王子冬指出,,軟包電池一般采用鋁塑膜包裝,發(fā)生安全問題時,,軟包電池一般會鼓氣裂開,,不會爆炸。另外,,鋁塑膜包裝也帶來了重量輕,、設(shè)計靈活等優(yōu)點。從2018年裝機量來看,,軟包電池雖然市場分額不大,,但增長速度同比增長60.73%。目前來看,,兩種技術(shù)路線還將長期并存,,將在實際生產(chǎn)應(yīng)用中不斷探索和改善。

編輯有話說:

從2009年算起,,我國推廣應(yīng)用新能源汽車剛剛10年,,整體來看,動力電池的發(fā)展尚在摸索中前行,。盡管我們能夠通過科學(xué)的理論邏輯,、前期的研發(fā)試驗論證一種技術(shù)路線的前景,,但還不能完全預(yù)判其在規(guī)模量產(chǎn)、實際應(yīng)用中遇到的問題,。因此,,面對新技術(shù)、新工藝的改進,,我們既要持開放的態(tài)度去研究,,也要沉淀下來持續(xù)測試、評估和改進,,在提升動力電池性能的同時,更要把安全置于首位,。(文/汽車之家 肖瑩)