4月23日,,第二十一屆上海國際汽車工業(yè)展覽會(簡稱“上海車展”)盛大開幕,。億緯鋰能攜OMNI全能電池,、開源電池,、飛行器電池、機(jī)器人電池,、汽車電子電池等一系列核心技術(shù)產(chǎn)品亮相展會,,受到廣泛關(guān)注。作為大圓柱電池技術(shù)引領(lǐng)者,億緯鋰能依托高精度成組,、超薄焊接及全域發(fā)泡等工藝突破,,進(jìn)一步延伸技術(shù)高度,以原位升級,、標(biāo)準(zhǔn)化,、零膨脹、本征安全等技術(shù)優(yōu)勢破解標(biāo)準(zhǔn)化與個性化協(xié)同難題,,持續(xù)為客戶提供更高效,、可靠的產(chǎn)品解決方案。

大圓柱電池,,新能源汽車最優(yōu)解

億緯鋰能副總裁,、電池系統(tǒng)研究院院?江吉兵表示,回顧歷史,,圓形驅(qū)動著人類文明的進(jìn)步,,第四次工業(yè)革命的浪潮中,電池替代內(nèi)燃機(jī)做能量升級,,讓電動化成為現(xiàn)實(shí),,而通過更大尺寸的晶圓和更小制程的芯片,讓汽車智能化成為現(xiàn)實(shí),。

江吉兵院長堅(jiān)定認(rèn)為大圓柱電池是新能源汽車的最優(yōu)解,,并從四個核心價值闡述了他的觀點(diǎn)。

第一個價值是標(biāo)準(zhǔn)化,,完美契合汽車工業(yè)的效率要求,。江院長認(rèn)為,中國新能源汽車過去的10年里,,電池產(chǎn)業(yè)的核心問題是產(chǎn)能錯配問題,,如何減少電池的多樣化,是提升汽車工業(yè)效率很關(guān)鍵的一環(huán),。相較于方形電池,,大圓柱電池10倍的制造效率,系統(tǒng)零部件設(shè)計標(biāo)準(zhǔn)化和成組工藝標(biāo)準(zhǔn)化,,可讓電池成為汽車標(biāo)準(zhǔn)零部件,。

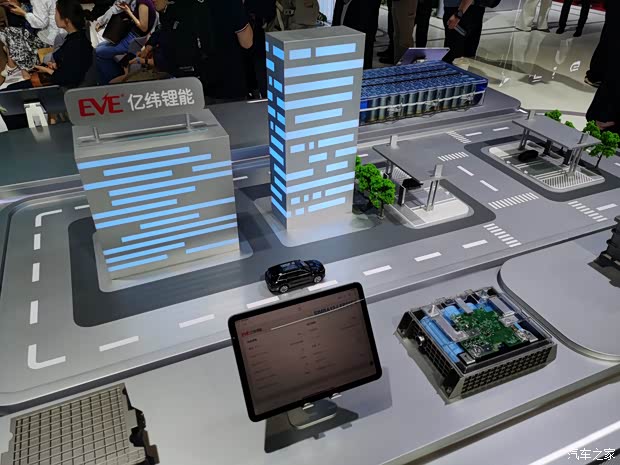

第二個核心價值是原位升級。在新能源汽車產(chǎn)品迭代周期壓縮至12-18個月的產(chǎn)業(yè)現(xiàn)狀下,,大圓柱電池的"固定尺寸+多元化學(xué)體系"技術(shù)路線,,成功解決了標(biāo)準(zhǔn)化與個性化之間的發(fā)展悖論。其可兼容從磷酸鐵鋰(LFP),、磷酸錳鐵鋰(LMX)到三元鋰(NCM)等多種化學(xué)體系,,實(shí)現(xiàn)電量,、續(xù)航、充電時間,、功率的靈活調(diào)整,,可以將電池系統(tǒng)的研發(fā)時間縮短到3-6個月,并降低80%的研發(fā)費(fèi)用,。

第三個核心價值是“零膨脹”,,讓應(yīng)力管理成為過去式。大圓柱電池的圓形結(jié)構(gòu)及特殊材料使其能夠在整個電池的生命周期尺寸始終如一,,省去了復(fù)雜的應(yīng)力管理設(shè)計,,整個電子系統(tǒng)的存儲也得以變得簡單,這也我們堅(jiān)定選擇大圓柱電池走原位升級路徑的底層邏輯,。

“安全是電池的自然屬性”。江院長還表示,,億緯鋰能電池系統(tǒng)基于1500兆帕的雙層熱實(shí)心鋼與3500兆帕的航天級玻璃纖維,、全域發(fā)泡技術(shù)等疊加,讓整個電子系統(tǒng)的底部磕碰能量吸收可達(dá)到1000焦,,是新國標(biāo)6.6倍,。

億緯鋰能,大圓柱電池引領(lǐng)者

大圓柱電池盡管在新能源汽車應(yīng)用方面具備多重優(yōu)勢,,但其生產(chǎn)工藝標(biāo)準(zhǔn)和要求也極為嚴(yán)苛,。江院長坦言,億緯鋰能在成為大圓柱電池的引領(lǐng)者的過程中迎難而上,,已成功跨越系統(tǒng)集成工藝領(lǐng)域的四座技術(shù)“高山”,。

第一座“高山”:攻克低溫難題,實(shí)現(xiàn)超低溫快充,。針對低溫場景性能衰減的行業(yè)痛點(diǎn),,億緯鋰能經(jīng)過4年的研發(fā)攻克,實(shí)現(xiàn)了低內(nèi)阻技術(shù),、系統(tǒng)保溫加熱技術(shù)的全新突破,,讓大圓柱電池可實(shí)現(xiàn)-30℃環(huán)境下保持25分鐘快充,低溫續(xù)航還可提升20%,,做到真正的隨心而行。

第二座“高山”:高精度成組,。大圓柱電池一個系統(tǒng)往往包含 700-800個電池,,再疊加雙面液冷和電連接結(jié)構(gòu),這成為制約系統(tǒng)高精度成組的一個關(guān)鍵門檻,。億緯鋰能憑借精湛工藝,,在系統(tǒng)成組的高度方向?qū)崿F(xiàn)了200μm的垂直度控制,,在水平方向位置度精準(zhǔn)到 250μm,嚴(yán)格把控尺寸精度,,確保傳熱均勻一致,,為電池的穩(wěn)定運(yùn)行提供了堅(jiān)實(shí)保障,為可靠焊接奠定了基礎(chǔ),。

第三座“高山”:高可靠焊接,。一個電池包里超1500個焊接點(diǎn),每個焊點(diǎn)都關(guān)乎電芯電連接的可靠性,,這對焊接工藝提出了極高的要求,。億緯鋰能將焊接熔深精度做到了80μm,這在行業(yè)來說是頂尖水平,,如此精細(xì)的焊接工藝,,可以滿足過流能力、強(qiáng)度要求,、散熱要求及全生命周期的可靠性,,確保了每個焊點(diǎn)都能穩(wěn)定可靠地工作,為電池系統(tǒng)的高效運(yùn)行提供了有力支撐,。

第四座“高山”:高致密發(fā)泡,。大圓柱電池本身的強(qiáng)度是方形電池的5倍,疊加全域發(fā)泡技術(shù)后,,所有的間隙都通過發(fā)泡膠形成一個整體,,電池包可實(shí)現(xiàn)超過15000NM的扭轉(zhuǎn)剛度,能夠賦能汽車的底盤達(dá)到超過5萬μm的扭轉(zhuǎn)高度,。此外,,3攝氏度溫控管理和1:4的發(fā)泡比例,確保整個發(fā)泡過程可控,,進(jìn)一步實(shí)現(xiàn)高致密發(fā)泡和超強(qiáng)的剛度,。

“翻越工藝這四座大山的過程當(dāng)中,我們也凝結(jié)了很多的成果,?!苯洪L透露,億緯鋰能在大圓柱電池方面構(gòu)建的全球化專利網(wǎng)絡(luò)已覆蓋15個國家,,累計申請超2300項(xiàng)專利,,專利數(shù)量位居全球首位,在研發(fā)與布局方面實(shí)現(xiàn)“雙引領(lǐng)”,,為大圓柱電池全球化打下良好的基礎(chǔ),。

行業(yè)痛點(diǎn)催生變革需求。億緯鋰能的“搖籃計劃”,,正是破解這些難題的系統(tǒng)性解決方案,。通過構(gòu)建全球首個跨洲鋰電池回收網(wǎng)絡(luò),,建立從“電池回收”到“材料再生”的價值鏈,讓材料從“電池中來”到“電池中去”,,實(shí)現(xiàn)從“搖籃”到“搖籃”的閉環(huán),。

第一,全球化布局,,在空間維度編織覆蓋歐洲,、北美、亞洲,、大洋洲四大洲的產(chǎn)業(yè)網(wǎng)格,,通過在30余國建設(shè)回收網(wǎng)點(diǎn),形成半徑足夠小的服務(wù)能力覆蓋圈,。這種布局模式,,既解決了跨國回收物流成本高企的難題,又實(shí)現(xiàn)了退役電池“隨退隨收”的敏捷響應(yīng),。

第二,,數(shù)字化溯源,推進(jìn)數(shù)字化溯源平臺的應(yīng)用,,實(shí)現(xiàn)從電池退役到再生材料使用的全流程追溯,。

第三,開放化合作,,CLS全球經(jīng)營模式打破傳統(tǒng)商業(yè)邊界,,通過技術(shù)許可、合作共建,、服務(wù)輸出的“三軸聯(lián)動”,,將更多行業(yè)伙伴轉(zhuǎn)化為生態(tài)伙伴,構(gòu)建起開放共生的全球產(chǎn)業(yè)共同體,。

這種“三位一體”的體系創(chuàng)新,,推動鋰電池產(chǎn)業(yè)從單向消耗轉(zhuǎn)向循環(huán)再生??沙掷m(xù)發(fā)展的產(chǎn)業(yè)哲學(xué),,消弭了資源消耗與環(huán)境保護(hù)的對立,也打破了地域邊界與技術(shù)壁壘,,讓全球產(chǎn)業(yè)鏈在綠色共識中形成價值共振,。

在產(chǎn)業(yè)化實(shí)踐層面,億緯鋰能建立起涵蓋工藝開發(fā),、智能制造,、質(zhì)量管控的完整體系,規(guī)?;慨a(chǎn)15個月以來累計交付裝車超3.2萬臺,,單車超過21萬公里的零事故記錄,并與全球頭部車企形成深度協(xié)同,。

未來,,作為大圓柱電池引領(lǐng)者的億緯鋰能,將持續(xù)圍繞“原位升級,,一芯就行”的新能源解決方案,,攜手全球合作伙伴持續(xù)融合創(chuàng)新,共繪新能源汽車的未來圖景,。正如江院長所言,,讓圓去詮釋完美,讓這個世界因?yàn)閮|緯鋰能而變得更精彩,。