東風雪鐵龍C5誕生記(三)訪發(fā)動機工廠

● 曲軸加工線

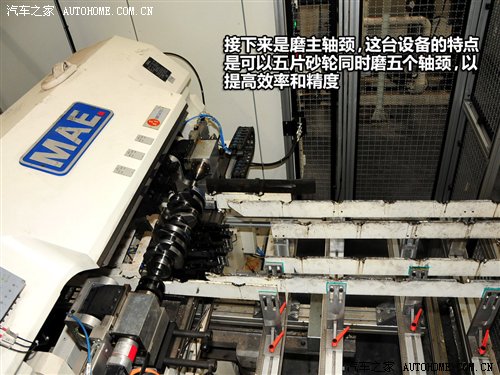

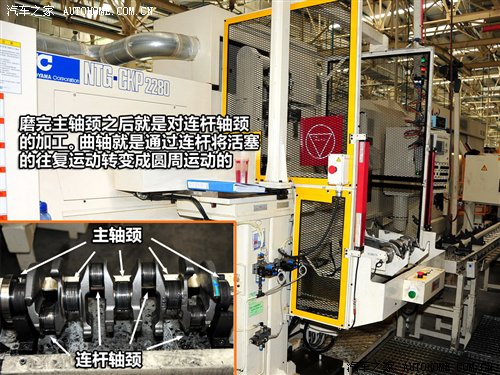

接下來參觀的是曲軸線,,這條生產(chǎn)線是將毛坯加工成能直接裝配的曲軸,。和之前的凸輪軸線一樣,,基本的加工過程為對軸頸(主軸頸和連桿軸頸)的粗加工、淬火,、精加工等步驟,。完成所有工序之后經(jīng)過最后的檢測、刻碼,。然后運送到裝配線上,。

值得介紹的是,,這條線工藝先進的地方第一是采用了“車車拉”和“高速外銑”兩個步驟完成基本所有粗加工的內(nèi)容,,提高了生產(chǎn)效率。據(jù)工程師描述,,這兩臺設(shè)備能夠相當于平日普通的四五臺設(shè)備的加工內(nèi)容,。

第二個是相對于其他工廠生產(chǎn)線,有一個質(zhì)量中心孔的判斷,,其他工廠可能采用的是幾何中心孔來定位,。而質(zhì)量中心孔的好處是如果前面毛坯的平衡量、毛坯的穩(wěn)定性如果不是很好,,打質(zhì)量中心孔對后面的加工和對所有加工設(shè)備的夾具都有保護作用,。

● 缸體加工線

在襄樊二發(fā)動機廠加工的是東風雪鐵龍C5的2.0L、2.3L兩種發(fā)動機的缸體,,由于缸體是發(fā)動機的基礎(chǔ),,很多零部件都是基于缸體裝配的,所以對于缸體的加工主要集中在孔隙,、面,、缸孔的加工。

『上缸體(左)、下缸體(右)存放區(qū)』

缸體分為上缸體和下缸體(主軸承蓋)兩個部分,,缸體上線后分別對上/下缸體進行粗加工,。這里采用的是科瑪?shù)母咚偌庸ぶ行模@種加工中心的切削速度達到兩萬轉(zhuǎn)以上,,可以獲得非常高的切削的效率,。據(jù)隨同工程師介紹,該設(shè)備可以保證孔徑的行位公差達到0.001mm的水平,。

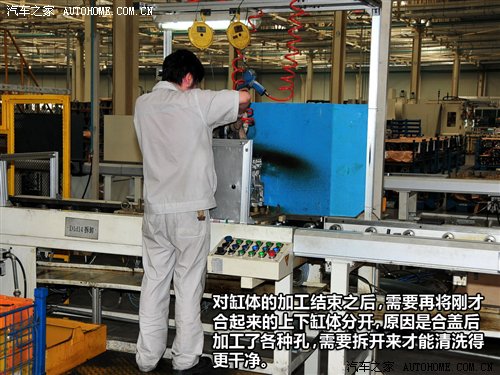

在分別對上缸體和下缸體粗加工過后,,就是將上下缸體合起來,稱之為合蓋,。

『我們可以看到這條流水線完全采用軌道運送,,減少搬運』

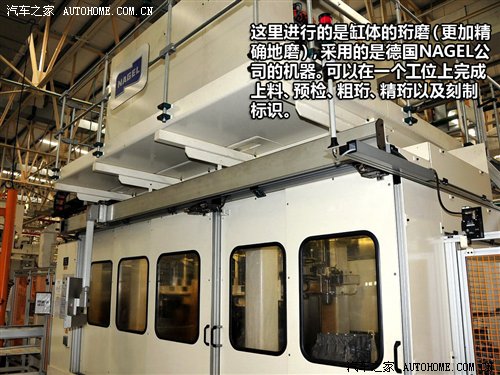

值得一提的是工廠的缸孔的珩磨引進的德國的全自動線缸孔珩磨機,這臺設(shè)備可以五個過程在一臺機器上完成,,其中包括上料,、預檢、粗珩,、精珩以及最后一個刻制,,該設(shè)備自行識別鋼體原料是不是合格,然后進行加工,,這里的珩磨包括了平頂珩和網(wǎng)紋珩磨兩種,。即模擬磨合期的工作原理,在普通珩磨工藝基礎(chǔ)上,,再增加一道精加工――用磨石將缸孔表面網(wǎng)紋磨成平臺狀,,為的是更好的保證缸孔的耐磨性。

之后就是缸體的拆蓋和清洗檢測工作,。清洗之后進入到缸體的密封性檢測,,主要檢測缸體的油道、水道的密封性的狀況,,保證不能漏水,。一系列的檢測合格之后的缸體就會進入到外觀檢查環(huán)節(jié),最后下料,。

這里,,我們主要參觀和介紹了三條加工生產(chǎn)線,從毛坯到最后的零件,,曲軸,、凸輪軸等無非是經(jīng)過了磨、珩,、車等等加工工藝,,相信朋友們也已經(jīng)了解得差不多了(缸蓋線由于時間關(guān)系編輯沒有參觀),,下面讓我們一起來看看東風雪鐵龍C5的發(fā)動機裝配線吧,看看零部件是怎樣一點點變成發(fā)動機的,,同時也了解一下東風雪鐵龍發(fā)動機的特別之處,。

加載中

加載中

論壇推薦

進入雪鐵龍C5論壇>- 裝了個智商檢測儀06月07日

- 準備提升下空調(diào)體驗,,加裝暖水閥,,有...06月07日

- 自助保養(yǎng):東風雪鐵龍C52.0更換機油...06月07日

- 14年C5油耗,,給大家拖后腿了06月04日

- 雪鐵龍車主,該清洗消毒空調(diào)啦06月04日

- 親測:換氣門油封對燒機油毫無幫助05月31日

- 11年C5整備之路05月25日

大家都在問

更多>

好評理由:

差評理由: