科技定義新豪華 新一代寶馬7系技術(shù)解讀

[汽車之家 技術(shù)] 7系之于寶馬絕非是一款車型那么簡單,作為其旗艦級豪華轎車,,每一代7系不僅代表著寶馬對未來數(shù)年間豪華大型車市場需求的判斷與引領(lǐng),同時也是寶馬最新技術(shù)成果在產(chǎn)品層面的集中釋放,,繼而對后續(xù)5系,、3系等車型的升級更新產(chǎn)生影響。2015年,,經(jīng)歷了八年生命周期的第五代7系將迎來全新第六代車型(短軸版代號G11/長軸版代號G12),,透過寶馬前期試駕機(jī)會,我們有機(jī)會揭開新一代寶馬7系(以下簡稱為“新7系”)的部分神秘面紗,。

備注:此次試駕地點位于法國南方米拉馬斯(Miramas)地區(qū)的寶馬集團(tuán)專屬測試賽道,,自寶馬1986年買下此賽道后一直用于新車型的研發(fā)和底盤技術(shù)方面,賽道內(nèi)禁止任何拍攝行為,,下文圖片大部分為寶馬官方提供,。由于尚處于前期試駕階段,新7系的外觀,、內(nèi)裝不代表最終產(chǎn)品形態(tài),,動力參數(shù)等方面此次寶馬未能提供詳細(xì)參數(shù),敬請讀者見諒,。

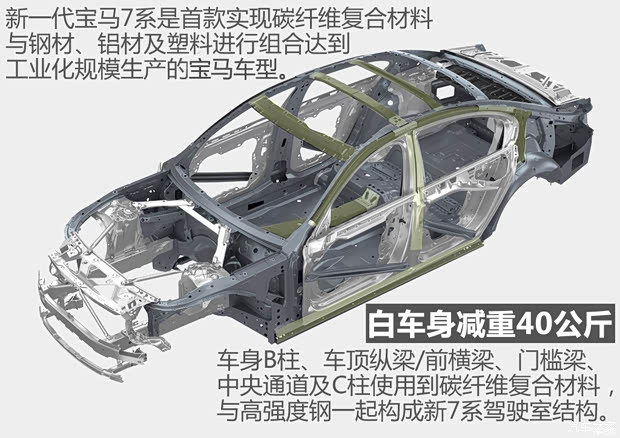

● 新7系輕量化結(jié)構(gòu):首次使用碳纖維復(fù)合材料,、整體最大減重130公斤

寶馬自2002年提出高效動力策略(BMW EfficientDynamics)以來,,輕型結(jié)構(gòu)始終是其中重要一環(huán)。在i系列新能源車型上,,寶馬率先采用高強(qiáng)度且輕量化的碳纖維復(fù)合材料(CFRP)批量生產(chǎn)乘員艙,,這種比鋼材輕約50%、比鋁材輕約30%的材料可以大幅降低車身的重量,,抵消鋰電池產(chǎn)生的車身額外重量,,提升了燃油經(jīng)濟(jì)性(續(xù)航里程)和車輛操控能力。

新7系的車身結(jié)構(gòu)吸取了i系列車輛研發(fā)經(jīng)驗,,首次在大型車車身結(jié)構(gòu)(非承載構(gòu)件)使用了碳纖維復(fù)合材料(CFRP),,同時也是第一款實現(xiàn)碳纖維復(fù)合材料與鋼材、鋁材以及塑料進(jìn)行組合達(dá)到工業(yè)化規(guī)模生產(chǎn)的車型,。在新7系車身B柱,、車頂縱梁/前橫梁、門檻梁,、中央通道及C柱使用到碳纖維復(fù)合材料,,與高強(qiáng)度鋼一起構(gòu)成駕駛室結(jié)構(gòu),提高了駕駛室的結(jié)構(gòu)強(qiáng)度與抗扭剛度同時降低車身重量,。新7系白車身部分較現(xiàn)款車型減重40公斤,,這也是整個新7系輕量化結(jié)構(gòu)中最大減重部分。

除了車身部分的貢獻(xiàn),,新7系懸架系統(tǒng),、制動系統(tǒng)和車輪部分的輕量化也讓新7系非簧載質(zhì)量降低了15%,有助于車輛動態(tài)性能提升,。此外,,每扇鋁合金材質(zhì)車門減重10%、輕量化的聚乙烯隔熱/隔音材料等都對于新7系輕量化結(jié)構(gòu)做出貢獻(xiàn),,最終使得新7系較現(xiàn)款車型整體最大減重達(dá)130公斤,。

從整體輕量化結(jié)構(gòu)設(shè)計質(zhì)量分布角度出發(fā),,新7系的碳纖維復(fù)合材料主要集中使用在車身的上半部分,,一定程度降低了車輛重心,同時新7系車橋負(fù)載依舊保持寶馬傳統(tǒng)的50:50比例分布,,動態(tài)駕駛性能值得期待,。

加載中

加載中

論壇推薦

進(jìn)入寶馬7系論壇>- 有寶馬7系或者寶馬車友群嗎06月08日

- 【我要上精選】寧選鳳尾不選雞頭——...05月06日

- 開七系的都是什么人04月12日

- 寶馬7系音響改裝的一些經(jīng)驗供大家參...03月02日

- 7系這么改就有救了 現(xiàn)款瞇瞇眼配上大...02月25日

- 11年后又選擇了寶馬01月31日

- 寶馬7系,,花1萬多,6速改好8速后,,值...01月19日

大家都在問

更多>

好評理由:

差評理由: