身世之謎 淺析汽車的平臺與模塊化

汽車最初的生產(chǎn)方式是單件的純手工打造,后來有了能批量生產(chǎn)的流水線方式,,再后來便有了能生產(chǎn)不同車型的汽車平臺,。而隨著汽車平臺技術(shù)的發(fā)展,模塊化平臺概念的出現(xiàn),,使廠商能在一個平臺上生產(chǎn)出不同級別,、不同類型甚至不同品牌的車型。汽車平臺技術(shù)的進步讓汽車廠商造車能力不斷強大,,造車成本也變得更低,。

☆ 平臺技術(shù)的發(fā)展及案例

二十年代初,為了滿足人們對汽車需求量的增長,,福特公司開發(fā)了汽車生產(chǎn)流水線,。越來越多的福特型車生產(chǎn)出來,使汽車開始走進普通人的視線,。

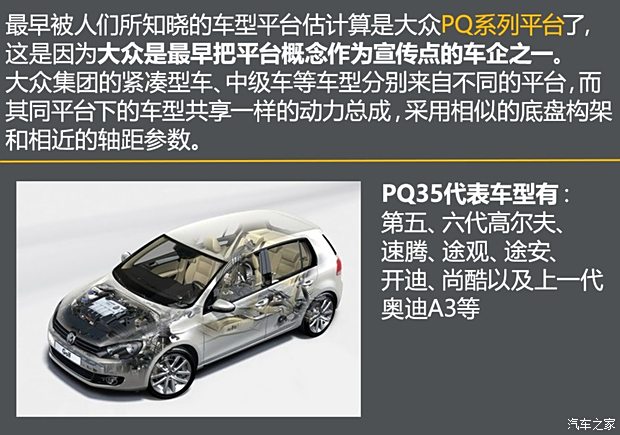

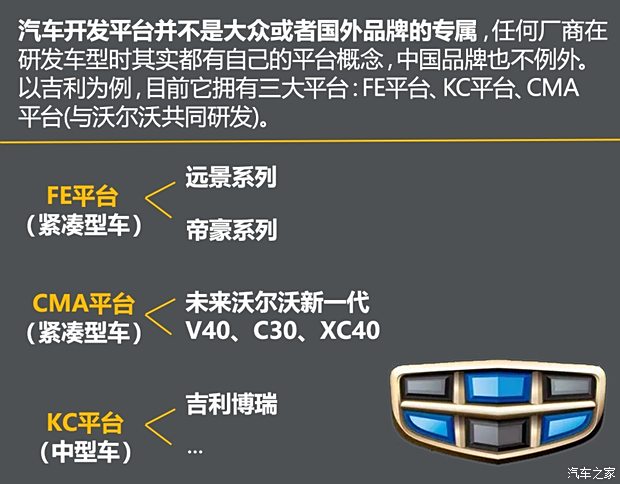

流水線的生產(chǎn)方式雖然大幅提高了汽車生產(chǎn)效率,,解決了市場對汽車數(shù)量的需求,但流水線上生產(chǎn)出的單一車型愈來愈不能滿足消費者對汽車多樣化的訴求,。因此,,汽車平臺應(yīng)運而生了,它能通過共享發(fā)動機技術(shù),、底盤技術(shù)等核心技術(shù),,在一個平臺上生產(chǎn)出外形各異的車型。

☆ “孩子多了好打架”的案例

俗話說“孩子多了好打架”,,隨著汽車市場的愈演愈烈,,為了提升自己的競爭力,廠商們開發(fā)出了越來越多的車型平臺,,以此來開發(fā)不同級別,、不同功能的車型。

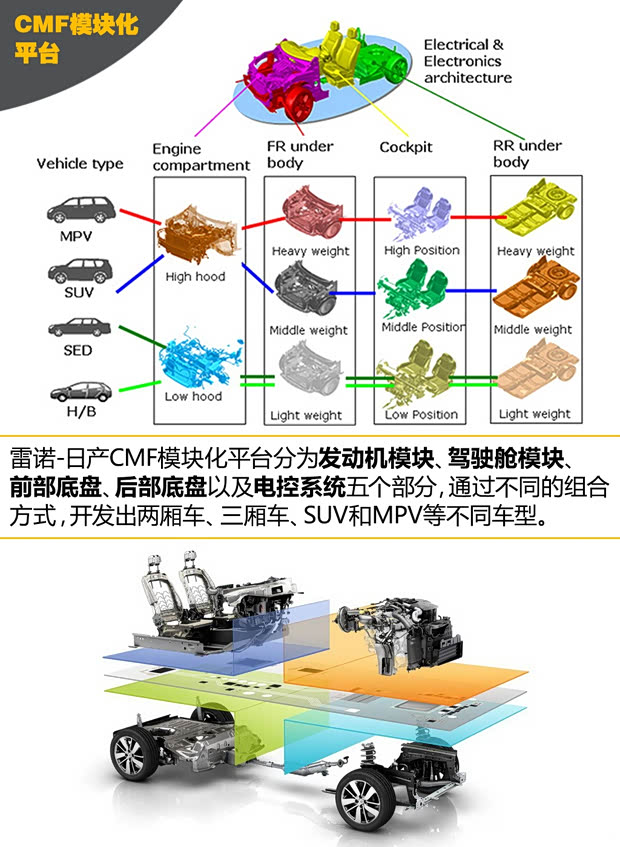

慢慢地,,汽車廠商們開始認識到開發(fā)更多的平臺意味投資更多,、風(fēng)險更大。增加平臺的數(shù)量不如在一個平臺的“寬度”上做文章,,進一步提高零部件的通用性和平臺的兼容性,,使汽車各系統(tǒng)總成能夠自由組合,來開發(fā)出不同級別不同類型的車型,,也就是模塊化平臺,。

2014年,,豐田宣布啟動TNGA(Toyota New Global Architecture,豐田新全球架構(gòu))平臺,,在TNGA架構(gòu)戰(zhàn)略下,,同平臺車型將使用大量通用化零部件;最初零部件通用比例為20%至30%,,最終將達到70%至80%,。

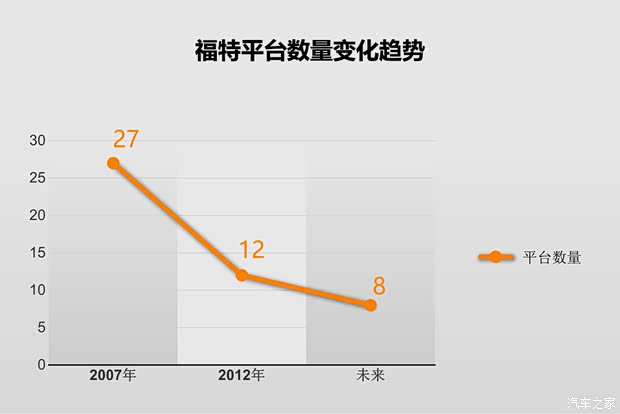

福特集團全球產(chǎn)品開發(fā)副總裁Raj Nair曾表示,福特的平臺將不斷進行合并規(guī)劃,。2007年,,福特總共擁有27個車型開發(fā)平臺,2012年將平臺數(shù)削減至了11個,,而未來計劃將平臺數(shù)削減至8個,。

廠商們縮減了平臺的數(shù)量,進一步提高零部件的通用率,,力求用更少數(shù)量,、種類的零部件生產(chǎn)出更多的車型,以此來縮減車型開發(fā)成本,,縮短開發(fā)周期,,同時也一定程度上避免了車型開發(fā)風(fēng)險。

☆ 各品牌聯(lián)合開發(fā)的平臺

隨著各汽車品牌的并購和深度合作等戰(zhàn)略,,汽車平臺也更加開放,。不少廠商合作開發(fā)平臺的例子屢見不鮮。2002年,,通用與菲亞特合作開發(fā)了前驅(qū)小型車平臺Gamma,,菲亞特稱為SCCS(Small Common Components and Systems)平臺。

除了上面提到的出自同平臺不同品牌的車型,,還有一些合作案例更加徹底,,一些廠商合作開發(fā)的車型幾乎一模一樣,區(qū)別可能僅僅在于車標的不同,,也就是所謂的“換標車”,。

平臺技術(shù)的革新和進步,其核心在于零部件通用率的不斷提高,,如果總結(jié)一下汽車平臺的變革,,從生產(chǎn)單一車型到生產(chǎn)不同車型,再到生產(chǎn)不同級別不同品牌的車型,,它更像是“點-線-面”的一個發(fā)展過程,。

加載中

加載中

好評理由:

差評理由: