成熟的品控體系 參觀廣汽本田增城工廠

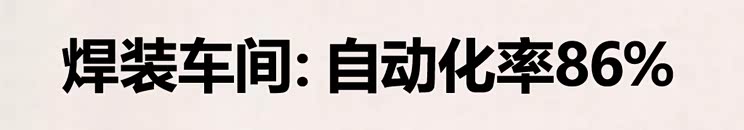

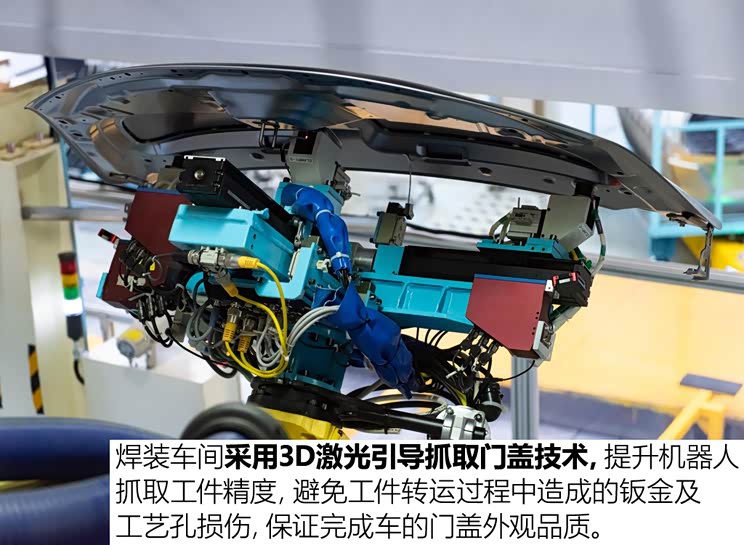

由于時間關(guān)系,,這次我們參觀的是第二工廠的焊裝車間,。它占地面積約為23424平方米,與剛才介紹的沖壓車間相鄰,,確保沖壓件的輸送效率,。據(jù)介紹,由于采用高柔性生產(chǎn)系統(tǒng),,焊裝車間最多可實現(xiàn)7款車型共線生產(chǎn),。

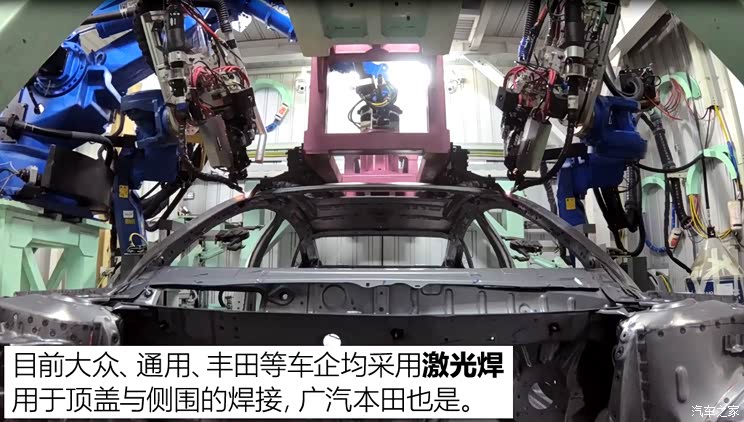

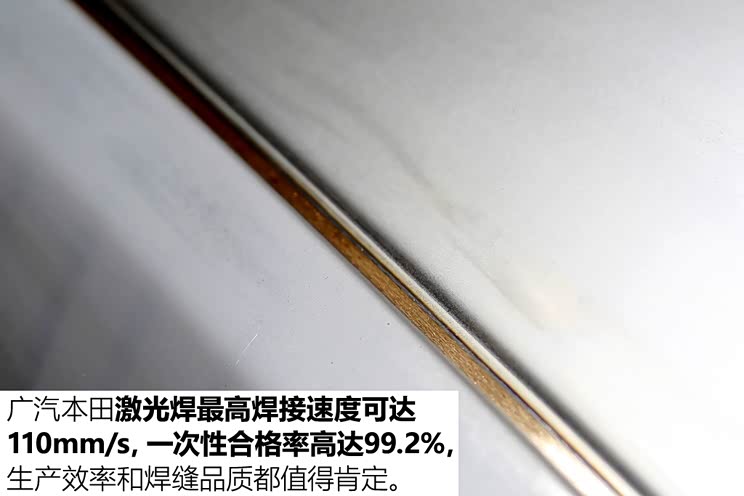

頂蓋激光焊縫是車身外觀顯著位置,對外觀的平整有高要求。激光焊速度越快,,熔池流動的控制難度越大,,焊縫品質(zhì)的保證非常困難。面對這種情況,,廣汽本田利用了“后發(fā)制人”的優(yōu)勢,綜合各個汽車廠的優(yōu)點并結(jié)合自己的實際情況,,實現(xiàn)了高速頂蓋激光釬焊工藝,。

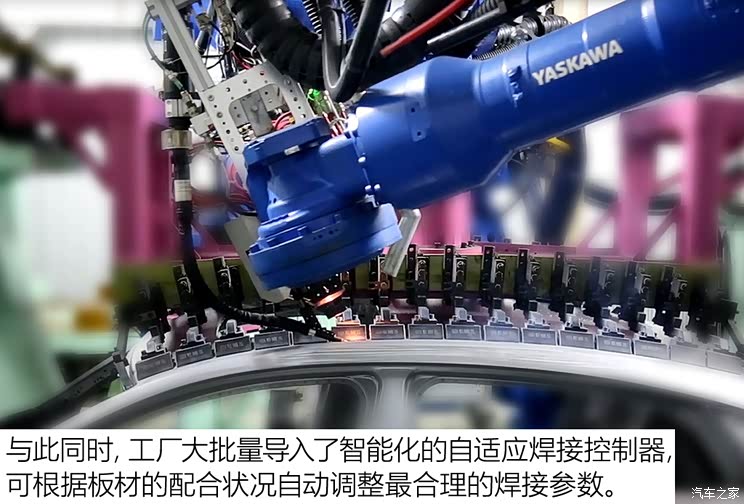

自適應(yīng)焊接控制器確保了焊接品質(zhì),增強(qiáng)了焊接效果的可靠性和穩(wěn)定性,;同時,,每一顆焊點都是定制的,最大程度地確保車身焊接的品質(zhì),。另外,,車間還導(dǎo)入了焊接聯(lián)網(wǎng)監(jiān)控系統(tǒng),實現(xiàn)對每個焊點的焊接情況進(jìn)行監(jiān)控與追溯,。

Smart-GW采用RB抓取輕量化夾具,,頂篷、左/右側(cè)圍通過一次定位焊接成白車身,,是本田最先進(jìn)的車身總拼系統(tǒng),,具有精度高、效率高,、可靠性強(qiáng)等特點,。與過往的總拼系統(tǒng)相比,占地面積節(jié)約1/3,,車型切換實現(xiàn)100%自動化,。

涂裝車間的任務(wù)就是將焊裝車間完成的白車身涂上一層層漆,除了加強(qiáng)車身防銹,,主要是讓車身看起來更加美觀,。涂裝的過程一般需要經(jīng)過清洗、電泳,、色漆,、清漆等步驟。在第三工廠投產(chǎn)后,,廣汽本田涂裝車間通過引入了更先進(jìn)的設(shè)備和工藝,。

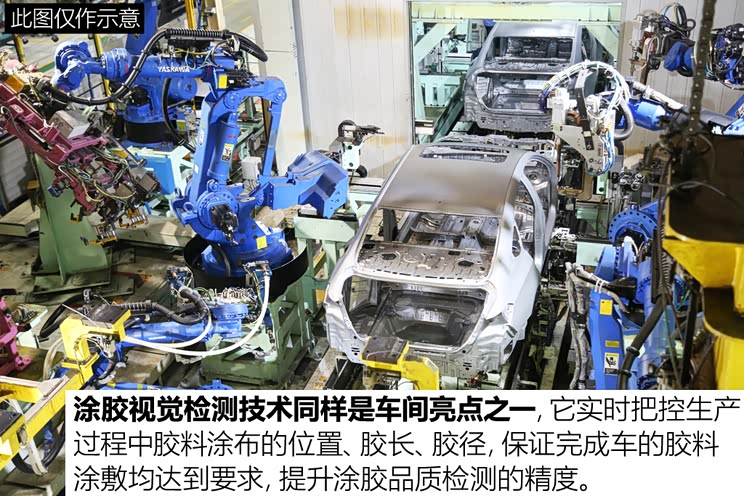

機(jī)器人自動涂膠流量受溫度、涂料粘度影響小,,相比人工涂膠效率更高,、質(zhì)量更精細(xì);且每臺機(jī)器人都配備了照相定位系統(tǒng),,用來幫助機(jī)器人準(zhǔn)確識別出車身的位置,。其它工藝亮點方面,,廣汽本田采用電泳預(yù)熱爐,通過預(yù)熱大幅度減少滴水,,預(yù)熱端長,,設(shè)置溫度高。

加載中

加載中

相關(guān)車系

好評理由:

差評理由: