╚ßąį╔·«a(ch©Żn),ŻĪ╠ĮįLķL(zh©Żng)░▓ĖŻ╠ž±Rūį▀_(d©ó)─ŽŠ®╣żÅS

2.║Ėčb▄ćķg

ĪĪĪĪĪ¶ ĻP(gu©Īn)ė┌║Ėčb▄ćķgĄ─öĄ(sh©┤)ūų┴_┴ąŻ║

ĪĪĪĪš¹éĆ(g©©)║Ėčb▄ćķgĄ─ūįäė(d©░ng)╗»┬╩×ķ50%,Ż¼čb┼õą¦┬╩ūŅĖ▀─▄▀_(d©ó)ĄĮ28╚f(w©żn)▌v/─Ļ,Ż╗

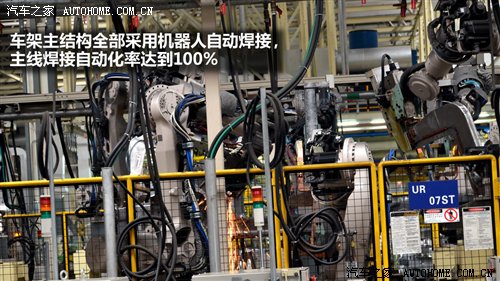

ĪĪĪĪ▄ć╝▄ų„ĮY(ji©”)śŗ(g©░u)╚½▓┐▓╔ė├ÖC(j©®)Ų„╚╦ūįäė(d©░ng)║ĖĮėŻ¼ų„ŠĆ║ĖĮėūįäė(d©░ng)╗»┬╩▀_(d©ó)ĄĮ100%,Ż╗

ĪĪĪĪų„Ų┤╣ż╬╗╚ßąį┤¾,Ż¼┐╔ęįØMūŃ8ĘN▓╗═¼Ą─Ąū▒PĄ─▄ćą═į÷║ĖŻ©į┌▄ć╔Ēų„ę¬╬╗ų├Ų┤║Ėų«║¾Ą─║ĖĮėŻ®Ż¼ūŅķL(zh©Żng)┐╔ØMūŃ5mķL(zh©Żng)Ą─Ąū▒P║ĖĮė,ĪŻ

ĪĪĪĪ║Ėčb▄ćķgų„ę¬╩Ūė╔6Śl║ĖčbŠĆĮM│╔,Ż¼Ęų×ķŻ║Ū░Ąū░ÕĪó║¾Ąū░Õ,Īó░l(f©Ī)äė(d©░ng)ÖC(j©®)é}(c©Īng),Īóé╚(c©©)ć·/Ēö╔wĄ─Ęų┐é│╔ŠĆŻ¼ęį╝░ų„Ų┤ŠĆśŗ(g©░u)│╔,ĪŻ

Ī║Ė„ĘNĘų║ĖŠĆĪ╗

Ī║ų„ŠĆĄ─║Ėčbūįäė(d©░ng)╗»┬╩ĘŪ│ŻĖ▀,Ż¼Äū║§╚½▓┐ė╔ÖC(j©®)Ų„═Ļ│╔Ī╗

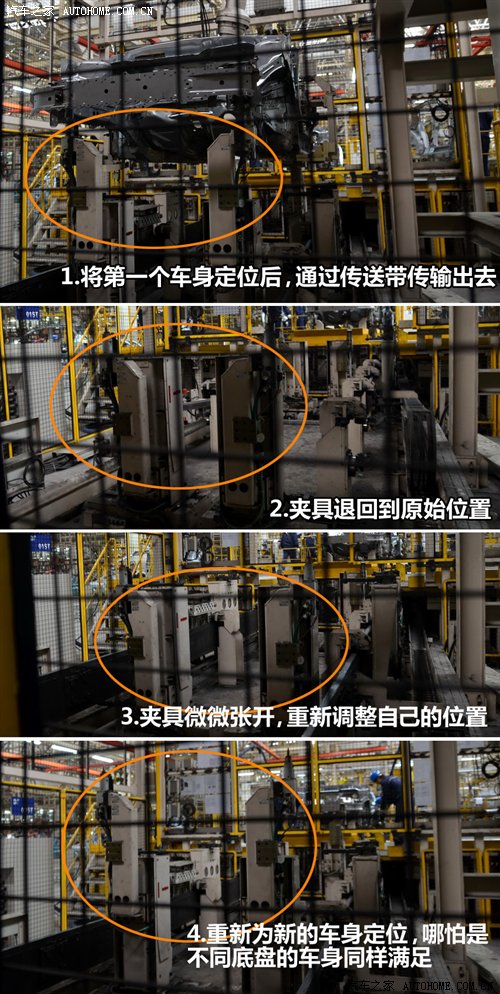

ĪĪĪĪĪ¶ ║Ėčb┴„│╠Ż║░ū▄ć╔ĒĄ─Ė„Ęų┐é│╔║ĖĮė═Ļ│╔║¾Ż¼Įø(j©®ng)▀^(gu©░)▐D(zhu©Żn)▀\(y©┤n)╗“═©▀^(gu©░)ÖC(j©®)Ų„╚╦ūź┴Ž╩ųūźĄĮų„ŠĆ╔Ž╚ź,Ż¼║ĖĮėÖC(j©®)Ų„╚╦į┌ų„ŠĆ╔Ž▀M(j©¼n)ąąŲ┤║Ė,ĪŻŲ┤║Ėų«║¾Ż¼ĄĮų„Ų┤╣ż╬╗╔Ž▀M(j©¼n)ąąį÷║Ė,Ż¼╦∙ėą║ĖĮė═Ļ│╔║¾,Ż¼═©▀^(gu©░)┐šųą▀\(y©┤n)▌ö?sh©┤)Į░ū▄ćŠĆŻ¼į┌░ū▄ćŠĆ╔Ž▀M(j©¼n)ąą▄ćķT,Īó╔wĄ─░▓čb║═š{(di©żo)š¹,Ż¼Įø(j©®ng)▀^(gu©░)š{(di©żo)š¹║ŽĖ±ų«║¾Ż¼į┘Öz▓ķŌkĮŲĮš¹Č╚,Ż¼ūŅ║¾═©▀^(gu©░)┐šųąæęµ£╦═ĄĮ═┐čb▄ćķg╚ź,ĪŻ

ĪĪĪĪĪ¶ ūŅ┤¾Ą─╠ž³c(di©Żn)Ż║╚ßąį╗»│╠Č╚┤¾Ż╗Ė▀Š½Č╚Ą─öĄ(sh©┤)┐žČ©╬╗,Ż¼▒ŻūC┘|(zh©¼)┴┐

ĪĪĪĪūŅ┴Ņ║Ėčb▄ćķgĄ─åT╣żūį║└Ą─Š═╩Ū╦¹éāĄ─╚ßąį╗»╔·«a(ch©Żn)ŽĄĮy(t©»ng)┴╦ĪŻō■(j©┤)╣ż│╠ĤĮķĮBŻ¼║ĖčbĄ─ų„ŠĆę▓╩Ūė╔╚š▒Šę²╚ļ,ĪŻ

ĪĪĪĪį┌ų„ŠĆ╔Ž─▄ē“ØMūŃ8ĘN▄ćą═╣▓ŠĆ╔·«a(ch©Żn),Ż¼«a(ch©Żn)ŲĘĄ─ą┼Žó╠ßŪ░Ģ■(hu©¼)īóūR(sh©¬)äe│╠ą“ŠÄ║├Ż¼╚╗║¾═©▀^(gu©░)öĄ(sh©┤)┐žĄ─ŖAŠ▀Č©╬╗,ĪóīŻķTĄ─é„▌öÖC(j©®)śŗ(g©░u)é„▌ö,Ż¼╩╣Ą├ų„Ų┤╣ż╬╗─▄ē“į┌1ĘųńŖų«ā╚(n©©i)═Ļ│╔╚╬ęŌā╔ĘN▄ćą═Ą─ŪąōQ║═║ĖĮėĪŻ╬ęéā─▄ē“┐┤ĄĮ,Ż¼ŖAŠ▀į┌īóĄ┌ę╗éĆ(g©©)▄ć╔Ē▀\(y©┤n)╦═ĄĮų„Ų┤ŠĆ╔Žų«║¾═╦╗žĄĮįŁ╩╝╬╗ų├,Ż¼ųžą┬š{(di©żo)š¹ūį╝║Ą─╬╗ų├Ż¼Å─Č°īóĄ┌Č■éĆ(g©©)▄ć╔Ē║▄║├Ą─═Ļ│╔Č©╬╗,ĪŻė╔ė┌▓╔ė├ÖC(j©®)Ų„üĒ(l©ói)Č©╬╗,Ż¼Č©╬╗Š½Č╚Ė³Ė▀Ż¼Å─Č°ę▓į┌ę╗Č©│╠Č╚╔Ž▒ŻūC┴╦┘|(zh©¼)┴┐,ĪŻ

ĪĪĪĪĪ¶ ūįäė(d©░ng)╗»│╠Č╚▓╗╦Ń╠½Ė▀

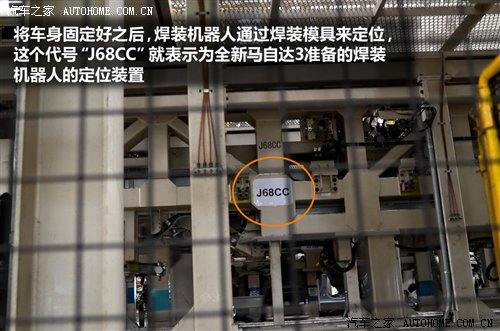

ĪĪĪĪ│²┴╦ų„ŠĆęį═Ō,Ż¼║Ėčb▄ćķg▀Ćėą7Ślū¾ėęé╚(c©©)ć·Ż©ę▓Š═╩Ū▄ć╔ĒĄ─ū¾ėęé╚(c©©)Ż®ĘųčbŠĆŻ¼ų„ę¬═Ļ│╔7éĆ(g©©)▄ćą═Ą─ū¾ėęé╚(c©©)ć·Ą─║Ėčb,Ż¼╩ŠęŌłD╔ŽĄ─J68CC┤·▒ĒĄ─╩Ū╚½ą┬ę╗┤·±Rūį▀_(d©ó)3,Ż¼Č°4DĪó5Dæ¬(y©®ng)įō╩Ū┤·▒Ē┴╦╦─ķT░µŻ©╚²Ä¹Ż®║═5ķT░µŻ©ā╔ĹŻ®▄ćą═,ĪŻ

ĪĪĪĪļm╚╗ų„čbŠĆ╗∙▒Šė╔ÖC(j©®)Ų„üĒ(l©ói)═Ļ│╔,Ż¼Ą½╩Ū▀@ą®ĘųčbŠĆÄū║§╚½▓┐ė╔╣ż╚╦üĒ(l©ói)═Ļ│╔Ż¼Å─▀@³c(di©Żn)╔ŽüĒ(l©ói)┐┤,Ż¼║Ėčb▄ćķgĄ─ūįäė(d©░ng)╗»┬╩▓ó▓╗╦Ń║▄Ė▀,ĪŻ

ĪĪĪĪĪ¶ ▒ŻūC┘|(zh©¼)┴┐Ą─Ą┌Č■ĻP(gu©Īn)Ī¬Ī¬║ĖčbĄ─Öz£y(c©©)

ĪĪĪĪė╔ė┌Ģr(sh©¬)ķgĻP(gu©Īn)ŽĄŻ¼ŠÄ▌ŗ┤╦┤╬▓óø](m©”i)ėąüĒ(l©ói)Ą├╝░ģóė^ūŅ║¾Ą─Öz£y(c©©)▓┐Ęų,ĪŻō■(j©┤)ĮķĮB,Ż¼š¹▄ć║ĖĮė═Ļ│╔║¾Ą─öĄ(sh©┤)ō■(j©┤)▒O(ji©Īn)┐ž═©▀^(gu©░)╚²ū°ś╦(bi©Īo)£y(c©©)┴┐?j©®)xüĒ(l©ói)£y(c©©)┴┐║═▒O(ji©Īn)┐žŻ¼▓╔ė├Ą─╩ŪĄ┬ć°(gu©«)┐©Ā¢▓╠╦ŠZesis╚²ū°ś╦(bi©Īo)Öz£y(c©©)āx,Ż¼╦³┐╔ęį▒ŻūC┴Ń╝■Ą─Š½Č╚║═│▀┤ńĄ─Š½Č╚,ĪŻ

╝ė▌dųą

╝ė▌dųą

šōē»═Ų╦]

▀M(j©¼n)╚ļ±Rūį▀_(d©ó)3šōē»>- ąĪ╝t▄ć┼▄Ė▀╦┘ė═║─ĖąėX▀Ć┐╔ęį05į┬01╚š

- ×ķŪķæč┘Iå╬,Ż¼łAē¶(m©©ng)±R3ąŪ“G04į┬12╚š

- ╩«╬Õ─Ļ└Ž±Rūį▀_(d©ó)3Ż¼DIYōQÖC(j©®)ė═ū„śI(y©©)~03į┬14╚š

- Č■╩ų±Rūį▀_(d©ó)╩╣ė├Ą─ę╗³c(di©Żn)Ėą╩▄02į┬24╚š

- įń▒╗╠į╠Ł┴╦,ĪŻĪŻ,ĪŻ01į┬09╚š

- └Ž±R3ōQ░l(f©Ī)äė(d©░ng)ÖC(j©®)ųž½@ą┬╔·12į┬25╚š

- └Ž▄ć▀Ć╩Ū▓╗ę¬ė├╦«śīüy▀┌Ą─║├,Ż¼č¬£IĮ╠...12į┬24╚š

┤¾╝ęČ╝į┌å¢(w©©n)

Ė³ČÓ>

║├įu(p©¬ng)└Ēė╔Ż║

▓Ņįu(p©¬ng)└Ēė╔Ż║