有錢(qián)不一定能買(mǎi)到 盤(pán)點(diǎn)2013年汽車(chē)技術(shù)

[汽車(chē)之家 技術(shù)] 兒時(shí)的我對(duì)于未來(lái)的汽車(chē)抱有很多幻想,它的造型不再方方正正,,內(nèi)飾更加科幻,,電腦既可以對(duì)話(huà),還可以在我不想開(kāi)車(chē)的時(shí)候自動(dòng)駕駛等等,,小伙伴們無(wú)數(shù)次的嘲笑我太天真,,這些卻在20年后成為現(xiàn)實(shí)。在大家都進(jìn)行略帶沉重感的總結(jié)盤(pán)點(diǎn)時(shí),,我們?yōu)槟暨x了10大新技術(shù),,這里面有些可是有錢(qián)也買(mǎi)不到的“高大上”技術(shù)哦。

■ 2013年十大技術(shù)之新材料的研發(fā)與應(yīng)用

量產(chǎn)可能性:未來(lái)計(jì)劃量產(chǎn)

在汽車(chē)設(shè)計(jì),、制造領(lǐng)域中,探索新材料的應(yīng)用一直是工程師不懈努力的事情,。幫助車(chē)輛輕量化的同時(shí)兼顧強(qiáng)度絕不是一件容易的事情,,鋁材、樹(shù)脂材料,、碳纖維,、復(fù)合材料目前還只是少數(shù)高端車(chē)型的“專(zhuān)利”,想要普及尚需時(shí)日,。不過(guò)這卻不能澆滅工程師的探索熱情,,2013年工程師們除了對(duì)其它材料“打主意”,還在想方設(shè)法降低現(xiàn)有材料生產(chǎn)制造成本,。

● 樹(shù)脂材料做齒輪

今年的東京車(chē)展上,,日本大豐工業(yè)集團(tuán)旗下的NIPPON GASKET展出了平衡軸用樹(shù)脂齒輪。此前平衡軸的齒輪一般由金屬制造,。未來(lái)很可能會(huì)應(yīng)用在豐田的混合動(dòng)力車(chē)型上,,樹(shù)脂材質(zhì)不僅可以使得重量減輕到金屬制品的一半以下,還可以降低運(yùn)行噪聲,。

NIPPON GASKET選用酚醛樹(shù)脂材料制作齒輪,。首先在芳綸長(zhǎng)纖維表面附著酚醛樹(shù)脂粉末,接著將其溶于水中使之均勻分散,,再像抄紙那樣制造成2mm厚的片材,。將10~20張片材層疊,,制成20~40mm的板材,并將板材沖壓成齒輪形狀,。這時(shí)由于是沖壓,,因此齒輪為平齒輪。之后將沖壓件放入模具,,加熱,、壓縮成型。齒線(xiàn)隨著模具變?yōu)閮A斜,,變成斜齒齒輪,。最后像金屬齒輪一樣用滾齒機(jī)加工,獲得精度,。加工余量為0.3mm,。成品出來(lái)后在內(nèi)側(cè)熱裝金屬襯套,交付給平衡軸廠商日本歐德克斯(OTICS),。

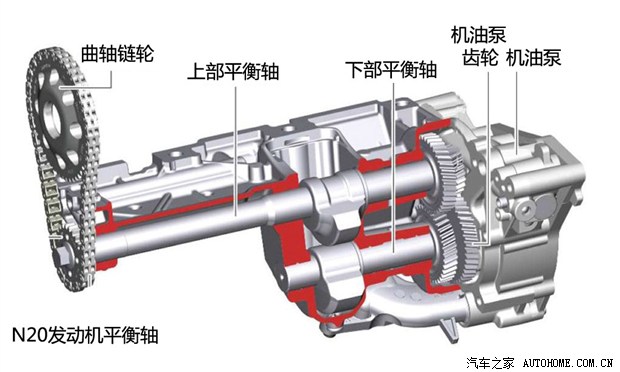

小貼士:何為平衡軸

平衡軸的作用是盡可能減小發(fā)動(dòng)機(jī)的振動(dòng),,比如我們拆解過(guò)的寶馬N20發(fā)動(dòng)機(jī),它在發(fā)動(dòng)機(jī)曲軸的下方疊加布置(上下布置)平衡軸機(jī)構(gòu),,其轉(zhuǎn)速是曲軸的2倍,。兩個(gè)平衡軸的轉(zhuǎn)速相同,方向相反,,這次材質(zhì)改變的就是平衡軸上的齒輪,。

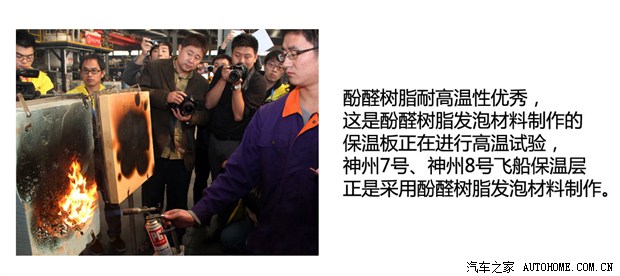

酚醛樹(shù)脂是1872年由德國(guó)化學(xué)家首次提煉出的,其最大特點(diǎn)就是耐熱性?xún)?yōu)秀,。它在非常高的溫度下,,也能保持其結(jié)構(gòu)的整體性和尺寸的穩(wěn)定性。正因?yàn)檫@個(gè)原因,,酚醛樹(shù)脂目前被應(yīng)用于一些高溫領(lǐng)域,,例如耐火材料,摩擦材料,,粘結(jié)劑和鑄造行業(yè),。工程人員正是看中了它這一特點(diǎn),將其運(yùn)用于發(fā)動(dòng)機(jī)平衡軸齒輪制造中,。

● 降低復(fù)合材料生產(chǎn)成本

其實(shí)復(fù)合材料大家都不陌生,,碳纖維增強(qiáng)塑料(CFRP)、玻璃纖維增強(qiáng)聚合物(GFRP)等都屬于這個(gè)范疇,,寶馬i3的乘員艙正是使用CFRP材料制成,。雖然它對(duì)于車(chē)身輕量化可以起到不少積極的作用,不過(guò)成本問(wèn)題是困擾它的夢(mèng)魘,。

今年,,三菱麗陽(yáng)宣布該公司利用自主開(kāi)發(fā)的PCM(Prepreg Compression Molding,,預(yù)浸料模壓成型)法制造的后備廂蓋被日產(chǎn)采用,作為Nismo版本GT-R后備廂制造材質(zhì),。該后備廂蓋的重量只有鋁合金產(chǎn)品的一半,,但剛性卻在鋁合金產(chǎn)品之上。

PCM法是采用沖壓機(jī)進(jìn)行壓縮制造CFRP的量產(chǎn)技術(shù),,利用固化時(shí)間為2~5分鐘的熱固性環(huán)氧樹(shù)脂來(lái)制造預(yù)浸料的預(yù)制件,,然后將預(yù)制件放入模具中加熱,并在3~10MPa的高壓下沖壓成型,。這種方法將成型作業(yè)的周期縮短到了約10分鐘,,可用于汽車(chē)部件的量產(chǎn)。另外,,由于是在高溫高壓下沖壓,,因此部件表面的非常平滑,涂裝后也很美觀,,這也是首次在量產(chǎn)車(chē)的外板部件上采用該技術(shù),。

點(diǎn)評(píng):

相比后面要介紹到的3D打印技術(shù)、智能全自動(dòng)駕駛系統(tǒng)等技術(shù),,材料領(lǐng)域的技術(shù)革新在2013年似乎沒(méi)有引起大家過(guò)多關(guān)注,。它們扮演的角色更像是辛勤的園丁,正是它們一點(diǎn)一滴的積累,,才讓我們的車(chē)輛更加省油,,結(jié)構(gòu)更堅(jiān)固。NIPPON GASKET已經(jīng)公布樹(shù)脂材質(zhì)齒輪未來(lái)將搭載在豐田混動(dòng)車(chē)型,,采用PCM法制造的CFRP材料也已經(jīng)被選為Nismo版本GT-R后備廂材質(zhì),不久的將來(lái)我們就能接觸到這些材料技術(shù),。

加載中

加載中

- #戰(zhàn)神GTR #GTR 代駕大哥開(kāi)上戰(zhàn)神G...01月03日

- 【達(dá)人新體驗(yàn)】昔日海外伙伴,,如今小...09月26日

- 日產(chǎn)GTR R3406月07日

- 國(guó)內(nèi)第一超速犯!爆改GTR午夜狂奔40...05月14日

- 廉價(jià)出臺(tái)12紅頭機(jī)gtr 別問(wèn)車(chē)況.只問(wèn)...05月10日

- gtr,男人的終極夢(mèng)想,,萬(wàn)一能實(shí)現(xiàn)呢...04月22日

- 17款日產(chǎn)GTR旗艦版 新車(chē)優(yōu)惠力度加大...04月14日

大家都在問(wèn)

更多>

好評(píng)理由:

差評(píng)理由: