技術(shù)日產(chǎn)的王牌!VQ35DE發(fā)動(dòng)機(jī)拆解說明

● 先進(jìn)技術(shù)篇(一):降低磨擦(損耗)系數(shù)

1.采用60度夾角設(shè)計(jì)

VQ發(fā)動(dòng)機(jī)的兩側(cè)氣缸設(shè)計(jì)成60度夾角,曲柄角度是120度,。曲軸的上下左右都形成對(duì)稱,,保持了非常好的平衡性。而L4發(fā)動(dòng)機(jī)的曲柄形成的是平面的形狀,,平衡性相對(duì)較差,。另一方面,曲柄長(zhǎng)度的縮短也等于重量的減輕,,可以有效減少震動(dòng),。

2.采用雙頂置凸輪軸

雙頂置凸輪軸可以減少配氣機(jī)構(gòu)的重量,減少摩擦損耗,,提高控制精確度,,這在目前大部分發(fā)動(dòng)機(jī)中都有采用。這部分也是連續(xù)可變氣門正時(shí)控制C-VTC技術(shù)實(shí)現(xiàn)的關(guān)鍵所在,。

3.曲軸,、凸輪軸鏡面加工

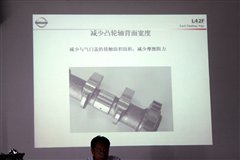

4.減小凸輪背面寬度,提高張緊器表面光滑度

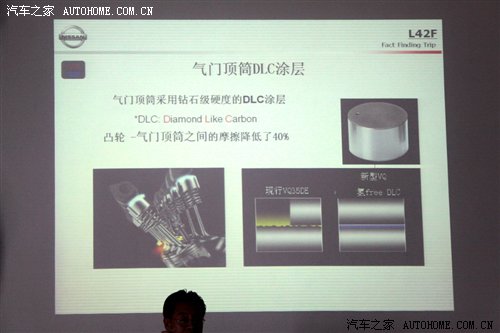

5.氣門頂筒DLC涂層

VQ發(fā)動(dòng)機(jī)的氣門頂筒采用了鉆石級(jí)硬度的DLC(Diamond Like Carbon)涂層,,這種應(yīng)用將會(huì)使凸輪和氣門頂筒之間的摩擦減少40%,,減少的摩擦將會(huì)被轉(zhuǎn)化為動(dòng)力輸出到車輪上,,同時(shí),減少摩擦還將大幅增長(zhǎng)相關(guān)零部件的使用壽命,。

6.使用低張力活塞環(huán)

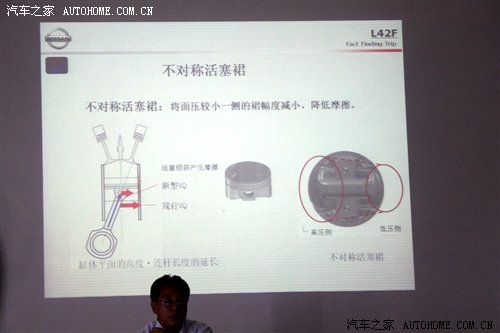

7.不對(duì)稱活塞裙設(shè)計(jì)

一般發(fā)動(dòng)機(jī)都采用內(nèi)徑中心軸與曲軸中心軸垂直設(shè)計(jì),,在做功行程的初始階段,活塞連桿與曲柄中心軸在同一直線上,,活塞下行阻力極大,,影響了扭力的輸出,日產(chǎn)使用的氣缸偏置技術(shù)使這一傳統(tǒng)設(shè)計(jì)的弊病得到有效改善,。除了VQ發(fā)動(dòng)機(jī)以外,,日產(chǎn)的MR、HR系列發(fā)動(dòng)機(jī)也都采用了氣缸偏置技術(shù),,即氣缸內(nèi)徑中心軸與曲軸中心軸之間采用了偏置的設(shè)計(jì),,(HR系列(1.6L)偏置8mm,MR系列(2.0L)系列偏置 10mm)

由于此偏差的存在,,做功行程中活塞下行時(shí),,活塞連桿推動(dòng)曲柄的角度發(fā)生變化,曲柄旋轉(zhuǎn)角度變化速度加快,,連桿與曲柄的配合更符合力學(xué)的杠桿原理,,有利于發(fā)動(dòng)機(jī)的曲軸發(fā)力,做功初段扭力 增加,,同時(shí)避免了發(fā)動(dòng)機(jī)在熄火時(shí)產(chǎn)生的“死點(diǎn)”現(xiàn)象,,使發(fā)動(dòng)機(jī)容易啟動(dòng)、運(yùn)轉(zhuǎn)更加順暢,,低速扭矩增加,。這種設(shè)計(jì)提高了燃油經(jīng)濟(jì)性和動(dòng)力性,同時(shí)減少了發(fā)動(dòng)機(jī)的震動(dòng)和噪音,。

8.活塞裙鍍鉬涂層

活塞環(huán)采用低張力設(shè)計(jì),,以提高汽缸內(nèi)的密封性。同時(shí)不對(duì)稱活塞裙又能將面壓較小一側(cè)的裙幅度減小,,以降低摩擦,。活塞主體裙處也做了鍍鉬處理以減少摩擦力,,并在活塞最上方裝有活塞環(huán)的槽內(nèi)進(jìn)行了氧化鋁膜(PVD)處理,。

9.缸體連通孔設(shè)計(jì)

缸體連通孔的設(shè)計(jì)對(duì)于V6發(fā)動(dòng)機(jī)來說是一項(xiàng)全新的嘗試,它將汽缸下部在與其相鄰汽缸的地方打開一個(gè)連接銷孔,,當(dāng)活塞下行時(shí),,活塞下面的空氣壓力將通過該銷孔釋放到鄰區(qū)以降低運(yùn)行阻力,同時(shí)這部分釋放的壓力又可以為鄰區(qū)相反方向運(yùn)行的汽缸提供一定程度的動(dòng)力。

加載中

加載中

相關(guān)車型

好評(píng)理由:

差評(píng)理由: