壯大的生力軍 中國品牌幕后變遷吉利篇

[汽車之家 技術(shù)] 1998年,,第一輛懸掛吉利車標的汽車走下生產(chǎn)線,這款名為豪情的車型掀開了一個民營企業(yè)走上造車之路的篇章,一晃17年,人們印象中的吉利已經(jīng)發(fā)生了巨大的變化,,當看到眼前的博瑞,大多數(shù)人意識不到這已經(jīng)是吉利做出的第二款中級車了,,而身處春曉基地(目前吉利最好的一個工廠,,用于生產(chǎn)博瑞及未上市的SUV車型)的吉利人自己清楚這一路究竟是怎么走過來的,一時間,,美日,、優(yōu)利歐,、自由艦,、遠景……的往事紛紛浮上心頭。

● 國內(nèi)第一輛中國品牌轎車下線

1998年,,吉利共生產(chǎn)了100輛左右的豪情轎車,,然而,,經(jīng)銷商并沒有因一款有著親民價格的產(chǎn)品問世而紛紛“投懷送抱”,的確,,第一批車的質(zhì)量在測試項目中就暴露出了漏水以及車門表面刮灰不均等問題,,事實上,這些問題都是源自車身工藝的不足,。最終,,這一批車被直接銷毀。次年,,李書福決定重新生產(chǎn)一批豪情轎車,。

這種質(zhì)量問題以現(xiàn)在的生產(chǎn)水平來看解決起來很容易,但對于那時的吉利而言,,僅有的一臺沖壓機,,在效率以及沖壓精度方面都無從談起。既然擺在眼前的事實無法改變,,那就只能從人來做出些調(diào)整,,工廠為沖壓車間招來一批素質(zhì)更高的工人,老周就是那一批員工中的一員,,他現(xiàn)在是沖壓模具設(shè)備的負責人,,也是整個對話過程中在吉利工齡時間最長的一名員工,1999年至今,,這已經(jīng)是老周在吉利的第16個年頭了,,這也就意味著他見證了第一款吉利乘用車豪情到博瑞的所有車型的生產(chǎn)。

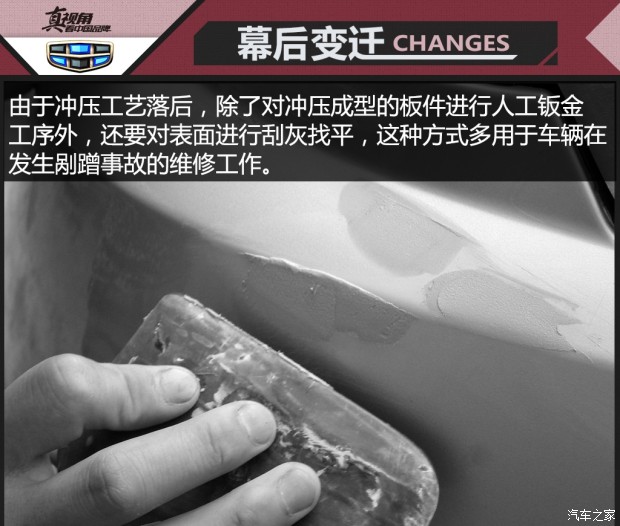

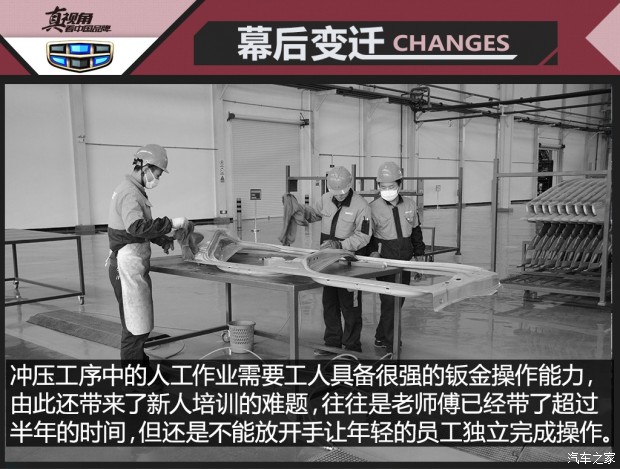

按照現(xiàn)在的生產(chǎn)工藝劃分,,剛到吉利上班時候,,老周被分配到?jīng)_壓車間,站在春曉基地的沖壓車間老周不禁感慨,,“那時,,真想不到?jīng)_壓技術(shù)能像現(xiàn)在這樣,最初的車身都是手工生產(chǎn),,從敲敲打打開始,,所以,對于鈑金工的手藝要求比較高,,當時我們的確有一些手藝嫻熟的鈑金工”,。

談話間,作為吉利沖壓車間一員的那種自豪感一直能在老周臉上看到,,盡管在說到當時的窘境時,,那撥手藝人站在工業(yè)化生產(chǎn)面前難免會流露出無奈,但他們還是盡自己最大的能耐讓車身表面達到所要求的平整度以及縫隙標準,,當然,,這種依靠人工的工藝很難用公差來衡量,。缺少統(tǒng)一標準,產(chǎn)品一致性也就無從談起,,能做的也只是滿足較為初級的白車身供給而已,。

然而,這種鈑金工藝給后續(xù)的產(chǎn)品穩(wěn)定性帶來一定問題,,來自市場的反饋主要集中在車身漆面的質(zhì)量,,隨著車齡的增長,有些地區(qū)的豪情轎車的車漆會出現(xiàn)開裂的情況,,這是因為在沖壓工序中,,為了達到車身表面的平整度不得不采用刮灰的方式找平。那時,,僅刮灰,、打磨兩道工序就要100人左右,而今天,,這是整個涂裝車間的人員配額,。

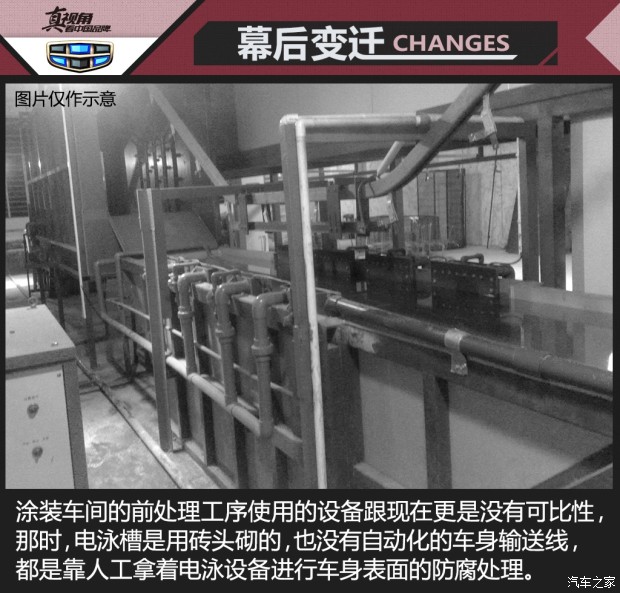

除了鈑金工藝外,涂裝設(shè)備的落后也是導致車身漆面耐用性不好的一個原因,,那時的電泳處理線都是用磚頭砌的水泥槽,,通過人工的方式為車身進行電泳處理,不僅如此,,所采用的電泳漆在耐腐蝕性方面也不好,,再加之,此前車身刮灰量大的問題,,導致整個車身的質(zhì)感與開發(fā)團隊的預期有一定差距,。

“效率低、質(zhì)量不穩(wěn)定,,同時,,員工的勞動強度也大,所以,,在招聘時,,對于人員的身體素質(zhì)就比較關(guān)注,現(xiàn)在就不同了,,我們更愿意招一些具有很強學習能力的大學生,,這樣,培訓1個月即可上崗工作,,這要在以前,,一般培訓3個月到半年的時間也不敢讓新員工自己干。”老周說,。

人員雇傭原則的變化也從側(cè)面說明了在這十幾年里吉利在造車體系中沖壓工序體系從無到有再到健全的過程。其實,,不僅是沖壓工序,,在其他車間同樣如此。

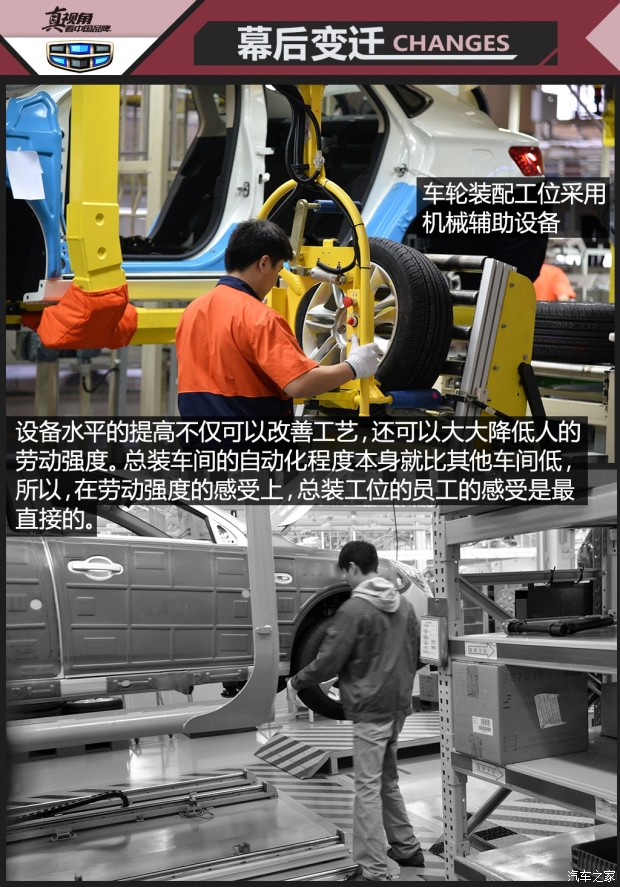

◆ 車輪的抓舉和擰緊

類似的情況在總裝車間也存在,。對于一名在總裝車間從事裝配工作的員工來說,,機械設(shè)備的升級直接降低了他們的勞動強度,舉個簡單的例子,,就拿輪胎裝配來說,,現(xiàn)在,我們參觀的那些工廠的總裝車間都采用了帶有輔助功能的抓舉設(shè)備,,裝配人員將其引導至相應(yīng)位置后再用可以記錄擰緊數(shù)據(jù)的設(shè)備將螺栓均勻上緊,。

◆ 車輪的運輸方式

不過,吉利人很聰明,,沒有錢在總裝車間內(nèi)投入那些自動化的運輸線,,但又要保證裝配線的“高效”運行,于是便想出了一個折中的辦法,,在底盤裝配線融入車輪的運輸線,,也就是將裝配車型所使用的車輪用支架懸掛在吊具上,從而實現(xiàn)車輪與車身的同步運動,,事實上,,這樣的方式一直延續(xù)到今天,在臺州路橋工廠,,你依舊可以看到這條裝配線,。

加載中

加載中

相關(guān)車系

好評理由:

差評理由: